6 tổn thất lớn này chịu trách nhiệm về mặt năng suất, vì vậy chúng ta phải loại bỏ chúng để cải thiện năng suất.

Một trong những mục tiêu chính của TPM (Total Productive Maintenance - Bảo trì năng suất toàn diện) và OEE (Hiệu suất thiết bị tổng thể) là giảm thiểu và loại bỏ 6 tổn thất lớn.

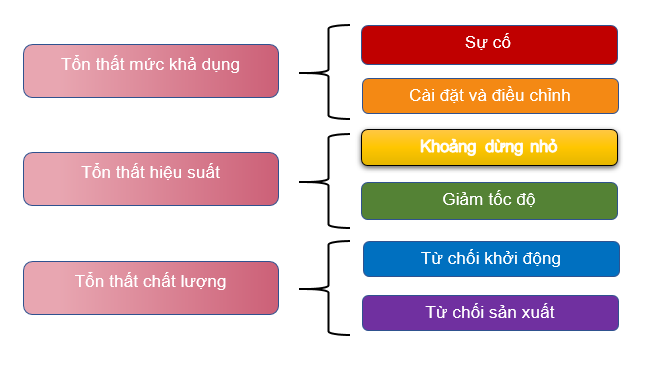

Phân loại tổn thất lớn:

(1) Tổn thất mức khả dụng:

Điều này bao gồm lỗi thiết bị hoặc dừng hoạt động, thiết lập và thay đổi không được kế hoạch trước,v.v.. Khi xem xét tính khả dụng của một quy trình, đó là thông số tiên quyết để hiểu được nguyên nhân tổn thất và để mô tả được thời gian dừng hoạt động không được kế hoạch trước. Giảm thời gian dành cho các sự kiện ngoài ý muốn sẽ tăng thời gian chạy khả dụng cho sản xuất. Lỗi thiết bị hoặc dừng hoạt động không có kế hoạch có ảnh hưởng rất nghiêm trọng đến năng suất. Thiết lập và thay đổi cũng chịu trách nhiệm cho nguyên nhân lớn nhất của thời gian tổn thất. Thay đổi được giải quyết với sự trợ giúp của việc sử dụng các chương trình

SMED (Single Minute Exchange of Dies – Chuyển đổi nhanh). Lý do chính cho những lần thay đổi cần nhiều thời gian có thể là các điều chỉnh chính, điều chỉnh dụng cụ, thời gian khởi động, làm sạch và kiểm tra chất lượng, v.v..

(2) Tổn thất hiệu suất:

Điều này là do máy móc hoặc nhân lực ở trong điều kiện lý tưởng, điểm dừng cực nhỏ hoặc điểm dừng nhỏ. Chúng ta có thể loại bỏ tổn thất này bằng cách thực hiện hành động phòng ngừa như cân bằng đường truyền và phân tích nút thắt cổ chai.

Mặt khác, chúng ta có thể ưu tiên các tác vụ bằng cách ghi lại và phân tích các điểm dừng nhỏ. Đối với việc giảm tốc độ, các lý do phổ biến bao gồm máy bẩn, thiết bị hư hỏng, bôi trơn, hoàn cảnh môi trường, kinh nghiệm của công nhân và các kỹ thuật khởi động và tắt máy thông thường. Vì vậy, chúng ta có thể cải thiện năng suất bằng cách xác định và loại bỏ các nguyên nhân trên.

(3) Tổn thất chất lượng:

Tổn thất này bao gồm phế liệu, làm lại và tất cả các loại không phù hợp của sản phẩm.

Để cải thiện chất lượng sản phẩm, chúng ta phải phân tích sự phát sinh lỗi trong quá trình khởi động máy và trong quá trình sản xuất. Sau khi phân tích khuyết tật, chúng ta có thể phân tích các nguyên nhân chịu trách nhiệm cho việc tạo ra khuyết tật. Vì vậy, bằng cách loại bỏ các nguyên nhân, chúng ta có thể loại bỏ các khiếm khuyết.

Phân loại 6 tổn thất lớn trong

OEE:

1. Sự cố

2. Cài đặt và điều chỉnh

3. Khoảng dừng nhỏ

4. Giảm tốc độ

5. Từ chối khởi động

6. Từ chối sản xuất

(1) Sự cố

Sự cố xảy ra trong Danh mục – Thời gian chết

Loại bỏ thời gian chết không có trong kế hoạch là rất quan trọng. Bảo trì phòng ngừa là vũ khí quan trọng để tiêu diệt các sự cố không cần thiết. Phân tích nguyên nhân gốc rễ có thể được thực hiện trên các sự cố nghiêm trọng. Xác nhận kịp thời các công cụ cũng rất quan trọng để ngăn chặn thời gian chết không có trong kế hoạch. Dự đoán sự cố thiết bị là một kỹ năng quan trọng của kỹ thuật giúp ích rất nhiều trong việc ngăn chặn thời gian chết.

Ví dụ về sự cố:

Lỗi dụng cụ,

Bảo trì không có kế hoạch,

Lỗi thiết bị,

Sự cố chung, v.v..

(2) Cài đặt và điều chỉnh

Cài đặt và điều chỉnh thuộc danh mục – Thời gian chết.

Nó thường được gọi là thời lượng giữa phẩn tốt cuối cùng được tạo ra trước khi thay đổi thiết lạp và phần tốt đầu tiên được tạo sau khi chuyển đổi.

Theo dõi thời gian điều chỉnh là rất quan trọng trong việc giảm tổn thất này. Chúng ta có thể sử dụng khái niệm SMED để giảm thời gian cài đặt và điều chỉnh.

Ví dụ về cài đặt và điều chỉnh:

Thiết lập/ thay đổi tốn thời gian quá mức cho phép

Thiếu nguyên liệu

Thiếu nhân viên vận hành

Thời gian khởi động,.v.v..

(3) Khoảng dừng nhỏ

Khoảng dừng nhỏ thuộc danh mục – Tổn thất tốc độ

Việc ghi chép lại loại tổn thất này là rất khó khăn. Phân tích thời gian chu kỳ được sử dụng để xác định loại tổn thất này. Hoạt động theo dõi thời gian thực thông minh và lập bản đồ vi mô của dữ liệu này giúp xác định các khoảng dừng nhỏ và giảm tốc độ.

Ví dụ các khoảng dừng nhỏ:

Tắc nghẽn thành phần

Cảm biến bị chặn

Giao hàng bị chặn

Làm sạch và kiểm tra,v.v

(4) Giảm tốc độ

Giảm tốc độ thuộc danh mục – Tổn thất tốc độ

Việc ghi chép tốc độ giảm là rất khó. Nó có thể được ghi lại bằng phân tích thời gian chu kỳ.

Ví dụ về tốc độ giảm:

Việc lập kế hoạch quá yếu

Hao mòn máy

Người vận hành làm việc không hiệu quả

Theo năng lực thiết kế,v.v

(5) Từ chối khởi động

Từ chối khỏi động thuộc danh mục – Tổn thất chất lượng

Khái niệm “đúng thời gian đầu tiên” được áp dụng trong mỗi lần khởi động sản xuất. Sử dụng bảng kiểm tra hiệu quả khởi động sản xuất có thể loại bỏ các từ chối khởi động. Cài đặt tham số quá trình đóng vai trò quan trọng trong quá trình sản xuất phần tốt vào lần đầu tiên.

Ví dụ về từ chối khởi động:

Thiệt hại

Phế liệu

Làm lại

Lắp ráp không chính xác

(6) Từ chối sản xuất

Từ chối sản xuất thuộc danh mục – Tổn thất chất lượng

Liên quan đến từ chối trong quá trình sản xuất

Ví dụ về Từ chối sản xuất

Thiệt hại

Phế liệu

Làm lại

Lắp ráp không chính xác

Lợi ích của việc loại bỏ sáu tổn thất lớn

Cải thiện quy trình và sản phẩm

Làm giảm tổn thất và cải thiện lợi nhuận

Hiệu suất thiết bị tổng thể cải thiện bằng cách giảm những tổn thất này